دسته بندی

گرافیت

فروآلیاژها

اخبار فولاد

تحلیل جهانی

مقالات تخصصی

رویدادهای داخلی

آخرین اخبار

افزایش حجم واردات زغالسنگ هند در سال ۲۰۲۲

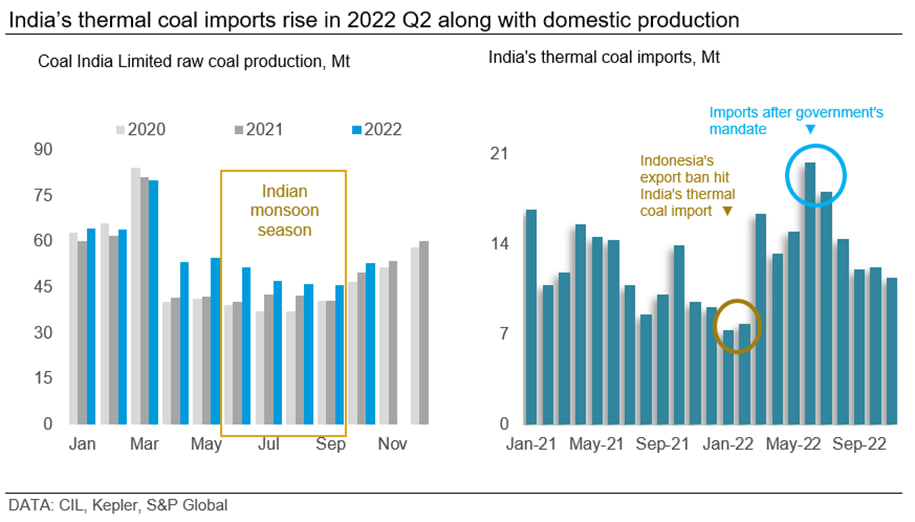

برای جلوگیری از وقوع مشکلات مشابه در فصل بارانهای موسمی ۲۰۲۲، وزارت برق هند «MoP» در ماه می ۲۰۲۲ تمام تولیدکنندگان برق با سوخت زغالسنگ را موظف کرد تا ۱۰ درصد زغالسنگ وارداتی را در ترکیبات با سوختهای دیگر به عنوان سوخت مورد استفاده در ژنراتورهای مولد برق خود استفاده کنند و به آنها اجازه داد مابه تفاوت هزینههای بالاتر زغالسنگ را از هزینه وصولی از مصرفکنندگان دریافت کنند. علاوهبراین، وزارت برق برای اطمینان از پرداختیهای بهموقع شرکتهای توزیع به تولیدکنندگان برق مداخله کرد که به نوبه خود میزان نقدینگی تولیدکنندگان برق برای برگزاری مناقصات واردات زغالسنگ را بهبود بخشید. بنابراین، همان طور که در نمودار زیر نشان داده شده است، حجم واردات زغالسنگ در سهماهه دوم سال ۲۰۲۲ به شدت افزایش یافت. این در حالی است که حجم واردات بعد از تجربه ثبت یک رکورد بالا در سهماهه دوم این سال کاهش یافت اما همچنان نسبت به سطح سالیانه روند صعودی داشت. به همین دلیل این امر منجر به رشد ۸ درصدی حجم واردات سالانه در بازه زمانی ماههای ژانویه تا اکتبر ۲۰۲۲ شد.

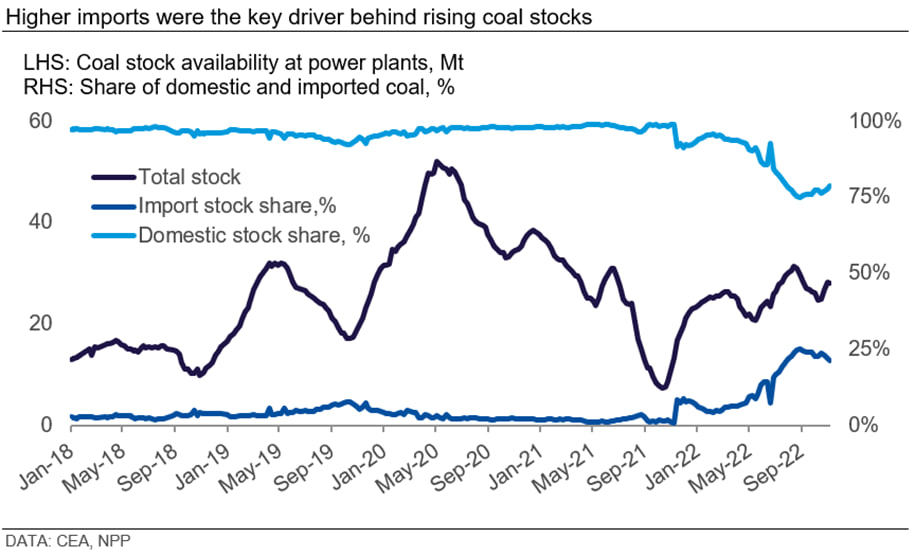

حجم واردات بیشتر به نیروگاهها این امکان را داد تا حجم بیشتری در انبارهای خود ذخیره کنند. در عین حال حجم ذخایر انبارهای نیروگاهها از ۲۲ میلیون تن در ماه می، به ۳۱ میلیون تن در ماه آگوست ۲۰۲۲ افزایش یافت. همچنین سهم زغالسنگ وارداتی در ذخایر انبارها از ۱۰ درصد در ابتدای ماه می، به ۲۲ درصد در ابتدای ماه آگوست ۲۰۲۲ افزایش یافت. سهم زغالسنگ وارداتی در ذخایر انبارها برای اولین بار از زمان ارائه این دادهها در سال ۲۰۱۸ (همان طور که در نمودار زیر نشان داده شده است)، به بیش از ۲۰ درصد رسید.

در عین حال، حجم تولید زغالسنگ توسط شرکت «Coal India Limited» با در نظر گرفتن هزینه سرمایهای افزایشی در زنجیره تامین زغالسنگ و استفاده از فناوریهای جدیدتر استخراج افزایش یافت که منجر به رشد سالانه ۱۲ درصدی در بازه زمانی ماههای ژانویه تا اکتبر ۲۰۲۲ شد.

با این وجود، شرکت «Coal India Limited» در زمینه تحویل زغالسنگ به مصرفکنندگان با مشکلاتی مواجه شد و به همین دلیل عرضه زغالسنگ در مدت مشابه تنها ۷ درصد رشد را تجربه کرد.

علاوه بر افزایش تولید زغالسنگ، این شرکت همچنین قراردادی را با شرکت اندونزیایی «Bara Daya Energi» برای واردات ۶ میلیون تن زغالسنگ حرارتی طی سال آینده برای رفع نیازهای روزافزون تولیدکنندگان برق هند منعقد کرد.

با این حال، در اواسط آگوست ۲۰۲۲، زمانی که ذخایر موجودی انبار نیروگاهها به ۳۱ میلیون تن رسید، دولت هند سطح دستورالعمل قبلی خود برای استفاده از زغالسنگ وارداتی در قالب استفاده به عنوان سوخت ترکیبی در نیروگاهها را تسهیل کرد. در نتیجه، حجم واردات در بازه زمانی ماه سپتامبر تا ماه نوامبر ۲۰۲۲ کاهش یافت.

علیرغم کاهش حجم واردات بعد از تجربه ثبت یک رکورد بالا در سهماهه دوم سال جاری، ذخایر زغالسنگ به دلیل روند تقاضای ضعیف فصلی و بهبود عرضه زغالسنگ توسط شرکت «Coal India Limited» که نشان از افزایش ۳ درصدی سالانه در بازه زمانی ماههای جولای تا نوامبر ۲۰۲۲ بود، روند صعودی به خود گرفت. در نتیجه، موجودی ذخایر زغالسنگ تا پایان ماه نوامبر ۲۰۲۲ به ۳۰ میلیون تن رسید.

تغییر رویه واردات زغالسنگ حرارتی به دلیل قیمت بالای زغالسنگ با عیار بالا

رشد شدید واردات زغالسنگ حرارتی هند در سال جاری با خرید بیشتر از کشورهایی همچون اندونزی، روسیه و موزامبیک بود. این در حالی است که حجم واردات از سایر تامینکنندگان مهم دیگر مانند آفریقای جنوبی، استرالیا و ایالات متحده آمریکا کاهش یافت.

کاهش حجم واردات از این تامینکنندگان در درجه اول ناشی از اعمال محدودیتهای عرضه و لجستیکی از کشورهای مبدا صادرات بود. حجم تولید زغالسنگ استرالیا در سال جاری تحت تاثیر بارش شدید باران قرار گرفت که منجر به کاهش صادرات این کشور و رسیدن به پایینترین سطح صادرات چند ساله استرالیا شد. مجموع حجم صادرات آفریقای جنوبی نیز در سال جاری به دلیل عملکرد ضعیف شبکه راهآهن این کشور کاهش یافت اما این کاهش حجم شدید صادرات به دلیل تغییر رویکرد فروش آفریقای جنوبی به هند و تمرکز آن بر فروش در قاره اروپا بود. کاهش حجم صادرات ایالات متحده آمریکا نیز به دلیل اعمال محدودیتها در شبکه راهآهن این کشور اتفاق افتاد و رویکرد آمریکا به جای فروش زغالسنگ در بازار هند بر اروپا متمرکز شد.

افزایش قابل توجه ۲۹۳ درصدی حجم سالانه واردات در بازه زمانی ماههای ژانویه تا نوامبر ۲۰۲۲ از روسیه، ناشی از اعمال تحریم واردات زغالسنگ از مبدا روسیه توسط اروپا بود. در همین رابطه روسیه به دنبال مشتریان جدید بود و تخفیفهای زیادی را در مقایسه با دیگر تامینکنندگان محمولههای زغالسنگ از طریق دریا ارائه داد.

به طور کلی، خریداران هندی مجبور بودند در سال جاری بیشتر بر واردات زغالسنگ از اندونزی تکیه کنند. بنابراین، حجم واردات هند از اندونزی با وجود اعمال ممنوعیت صادرات از اندونزی در ژانویه ۲۰۲۲، حدود ۳۵ درصد در سال در بازه زمانی ماههای ژانویه تا نوامبر ۲۰۲۲ افزایش یافت.

احتمال افزایش حجم واردات زغالسنگ حرارتی هند در ماههای آینده

برای سال ۲۰۲۳، موسسه «CRU» رشد تقاضای برق هند را سالانه ۶ درصد پیشبینی کرد، این در حالی است که حجم تولید زغالسنگ سالانه ۴ درصد رشد خواهد داشت. برای جلوگیری از تکرار مشکل کمبود زغالسنگ و قطعی برق در سال ۲۰۲۱، دولت هند در حال برنامهریزی برای افزایش ذخایر زغالسنگ در نیروگاهها به ۴۵ میلیون تن تا پایان سال مالی جاری در ۳۱ مارس ۲۰۲۳ است که بالاترین سطح نسبت به ماه آوریل ۲۰۲۰ و در زمان قرنطینه مرتبط با بیماری کرونا خواهد بود.

هرچند رسیدن به این سطح موجودی ذخایر زغالسنگ تنها با عرضه داخلی بسیار بعید به نظر میرسید. این در حالی است که تولید زغالسنگ در هند به شدت در حال رشد بود و تحویل و عرضه زغالسنگ به طور قابل توجهی رشد بسیار کندی را تجربه کرد. به عنوان مثال، طی بازه زمانی ماههای آپریل تا اکتبر ۲۰۲۲، حجم تولید زغالسنگ هند ۱۸ درصد به صورت سالانه رشد کرد، این در حالی است که حجم عرضه زغالسنگ تنها ۸ درصد رشد داشت. مسائل لجستیکی مانند وجود محدودیت در کسب درآمد و ترافیک بالای شبکه راهآهن، از جمله عوامل موثر در کاهش حجم عرضه زغالسنگ بودند.

در حالی که انتظار میرود به دلیل اقدامات متعدد دولت هند برای بهبود عوامل لجستیکی، عرضه زغالسنگ در ماههای آینده بهبود یابد، هدف افزایش ۴۵ میلیون تن موجودی ذخایر زغالسنگ در چهار ماه آینده بدون فراهم کردن شرایط جهت افزایش حجم واردات، غیرقابل تحقق به نظر میرسد. در نتیجه، به احتمال زیاد حجم واردات زغالسنگ حرارتی هند در ماههای آینده نسبت به سطح فعلی افزایش خواهد یافت.

برگرفته از مجله فلزات آنلاین

مروری بر نسوزهای مورد استفاده در صنعت فولاد

- 25/04/2022

- زمان مطالعه: 5 دقیقه

در صنعت فولاد، رقابت در زمینههایی مانند تقاضا، هزینه بالای انرژی مقررات زیست محیطی و ایمنی، مواد، نیاز مصرف کننده به کیفیت بالا و همچنین ارزش بالای سرمایه، نیاز به تغییرات در صنعت را ایجاد است. نسوزهای مورد نیاز در فرآیندهای تولید بر اساس عمر طولانی و تولید فولاد تمیز انتخاب میشوند. انواع مختلف نسوزها بر ایمنی، مصرف انرژی و کیفیت محصول تاثیر دارند و بنابراین انتخاب نسوزها برای هر کاربرد، اهمیت بسیاری دارد. مقاله حاضر، به بررسی انواع نسوزها، ویژگیها و خواص آنها برای کاربرد در پاتیلهای صنعت فولاد میپردازد.

مقدمه

پاتیل فولاد سازی، دلوی است که برای انتقال مذاب فولاد از کوره فولاد سازی اولیه به ناحیه ریخته گری استفاده میشود. پاتیلها معمولا استوانه ای شکل، روباز و دارای یک نازل کوچک در کف هستند. پاتیلها یک پوسته فولادی خارجی (با ضخامت 50-100mm) و لایههای آستر نسوز داخلی (ضخامت تا 400mm) دارند. سرپوش فولادی یا آستر نسوز نیز میتواند برای پوشش بالای پاتیل استفاده شود. وقتی مذاب در پاتیل وجود دارد، گرما را به نسوزهای موجود در دیواره و کف منتقل میکند. به دلیل لایه سرباره عایق، گرمای بسیار کمی نیز از طریق سطح بالایی از دست میرود. همرفت طبیعی موجب گردش فولاد میشود، جریان نزولی در نزدیکی دیوارهها و جریان صعودی در مرکز پاتیل رخ میدهد و تحت شرایط کاری طبیعی، شیب دمایی عمودی در پاتیل ایجاد میگردد.

دلایل استفاده از نسوزها

نسوزها در صنعت متالورژی در آستر کاری کورهها، راکتورها و مجراها برای نگهداری و انتقال فلز و سرباره استفاده میشوند. در صنایع غیر متالورژیکی، نسوزها عمدتاً در گرمکن ها، مبدلهای هیدروژن و یا آمونیاک، کورههای کراکینگ و واحدهای کراکینگ کاتالیستی، کورههای سوزاندن زباله، بویلرها، کلسینه کک، کورههای سولفور، مجراها، دودکشها و لولهها استفاده میشوند. اغلب این تجهیزات، تحت فشار بالا کار میکنند و دمای کاری آنها ممکن است از دمای بسیار پایین تا دمای بسیار بالا (F° 2900-900) متغیر باشد. بنابراین ضروری است که مواد نسوز قادر به تحمل دماهای بالاتر از دماهای مذکور باشند.

به دلیل دمای ذوب فوق العاده بالای مواد متداول مانند آهن، نیکل و مس، مهندسین متالورژی مجبور هستند دمای کوره را تا بالاتر از 2800 °F افزایش دهند. بنابراین، کورهها با مواد نسوزی مانند منیزیا که دمای ذوب بالایی دارد آسترکاری میشوند.

شرایط نسوز مناسب

شرایط کلی یک ماده نسوز عبارت است از:

- قابلیت تحمل دماهای بالا و به دام انداختن گرما در یک فضای محدود مانند کوره

- قابلیت تحمل واکنش با فلز مذاب، گازهای داغ و فرسایش ناشی از سرباره

- قابلیت تحمل بار در شرایط کاری

- قابلیت مقاومت در برابر آلودگی مواد در هنگام تماس با آنها

- قابلیت حفظ پایداری ابعادی کافی در دماهای بالا و پس از چرخههای گرمایی یا حین آنها

- قابلیت نگه داشتن حرارت

ویژگیهای نسوزها

برخی از ویژگیهای مهم نسوزها عبارت اند از:

دمای ذوب: دمای ذوب، قابلیت مواد برای تحمل دماهای بالا بدون تغییر شیمیایی و آسیب فیزیکی را نشان میدهد. نقطه ذوب برخی از عناصر که در ترکیبات نسوز حضور دارند در بازه °F 3100-6300 متغیر است که در جدول زیر ارائه شده است. دمای ذوب به عنوان اساس پایداری حرارتی نسوزها در نظر گرفته میشود و ویژگی مهمی است که حداکثر دمای قابل استفاده را مشخص می کند.

اندازه و پایداری ابعادی: اندازه و شکل نسوزها ویژگی مهمی در طراحی است، زیرا پایداری ساختار را تحت تاثیر قرار میدهد. اندازه و دقت ابعادی، عامل بسیار مهمی برای قابلیت تطبیق مناسب شکل نسوز، کاهش ضخامت و اتصالات در بنا است.

تخلخل: تخلخل میزان فضای منافذ باز موثر در نسوز است که فلز مذاب، سرباره، گدازآوازها و بخارات میتوانند در آن نفوذ کنند و در نتیجه، منجر به تخریب تدریجی ساختار شوند. مواد دارای تخلخل بالا، به علت اینکه حجم زیادی از هوا (که رسانای ضعیف گرما است) را به دام میاندازند، نارسانایی بالایی دارند. معمولا مواد نسوز دارای تخلخل بالا در مواردی که ماده با سرباره تماس داشته باشد انتخاب نمیگردد، زیرا مذاب به آسانی در آن نفوذ میکند.

چگالی بالک: چگالی بالک معمولا در ارتباط با تخلخل ظاهری است و میزانی از وزن حجم مشخصی از نسوز است. برای بسیاری از نسوزها، چگالی بالک نشانه ای کلی از کیفیت محصول است، زیرا محصول دارای چگالی بالک بالاتر (تخلخل پایین تر) کیفیت بهتری خواهد داشت. افزایش چگالی بالک باعث افزایش پایداری حجمی، ظرفیت گرمایی، مقاومت در برابر سایش و نفوذ سرباره است.

استحکام شکست سرد: استحکام شکست سرد می تواند به عنوان شاخصی مفید از پخت مناسب و مقاومت به سایش و همچنین در تایید چگالی بالک و تخلخل در نظر گرفته شود.

مخروط پیرومتری معادل: نسوزها به دلیل پیچیدگی شیمیایی، در بالاتر از محدوده دمایی خاصی به صورت تصاعدی ذوب میگردند. بنابراین نسوزندگی یا دمای ذوب ایده آل توسط روش مخروط ذوب ارزیابی میشود. مخروط استاندارد معادل که به عنوان مخروط آزمایشی تا حد مشابهی ذوب میگردد، به عنوان مخروط پیرومتری معادل شناخته میشود.

نسوزندگی تحت بار: توانایی تحمل قرارگیری در معرض دماهای بالا بدون تغییر شکل محسوس بر حسب نسوزندگی اندازه گیری میشود. آزمایش نسوزندگی تحت بار، دمایی را مشخص میکند که در آن، آجرها در شرایط کاری مشابه فرو میریزند.

خزش در دمای بالا: خزش یک ویژگی وابسته به زمان است و تغییر شکل در زمان معین و در دمای مشخص توسط یک ماده تحت تنش را نشان میدهد. مواد نسوز باید پایداری ابعادی خود را تحت دمای فوق العاده بالا (شامل چرخه حرارتی)، خوردگی دائمی توسط مذابها و گازهای بسیار داغ حفظ کند.

طبقه بندی نسوزها بر اساس روش ساخت

نسوزها به روش های زیر تهیه میشوند:

- پرس خشک

- ریختهگری ذوبی

- قالب سخت

- شکل دار

- بی شکل (مونولییتیک)

طبقه بندی نسوزها بر اساس شکل فیزیکی

نسوزها بر اساس شکل فیزیکی خود میتوانند به انواع شکل دار(آجر) و بی شکل(مونولیتیک) دسته بندی شوند. نسوزهای شکل دار(آجر)، شکل ثابت و مشخصی دارند. آجرها خود به دو گروه اشکال استاندارد و اشکال ویژه تقسیم میشوند. اشکال استاندارد در ابعادی هستند که توسط اغلب تولید کنندگان نسوز برای کورههای مشابه و همنوع، مورد تایید هستند. اشکال ویژه به طور خاص برای کورههای مخصوص ساخته شدهاند. نسوزهای بیشکل، شکل مشخصی ندارند و فقط در هنگام کاربرد، شکل داده میشوند. این نسوزها شام جرمهای ریختنی، کوبیدنی، پاشیدنی و ملات ها هستند.

عوامل موثر در سایش نسوزها

- خوردگی شیمیایی

- هیدراته شدن

- نفوذ فولاد و سرباره

- اتمسفر دارای اکسیژن بسیار زیاد

- دی سلفوره شدن

- فرسایش مکانیکی

- سایش مکانیکی و ضربه

- تنشهای ترمومکانیکی

- خستگی ترمومکانیکی

- عملیات پیش گرم نسوز

- شرایط جریان گاز

- تابش جرقه

- نرخ توان ورودی مجرا

- مهارت نگهداری نسوز

- زمان کاری

- دمای کاری

- طراحی نسوز مجرا

- تزریق CaSi

بررسی هزینههای نسوز

مواد، طراحی و نگهداری نسوز، بر بهبود و یا تضعیف بازده انرژی و نرخ ذوب موثر است. به علاوه، معمولاً بیشترین هزینه نگهداری یک کوره مربوط به هزینه نسوز آن است. مجموع هزینههای نسوز شامل مواد، نصب، انرژی و عمر کاری است. روشهای مختلفی برای کاهش این هزینهها به روشهای مختلف توسط سازمانها انجام شده است که کاهش هزینه مواد نسوز، کاهش زمان نصب، عایق کاری با بازدهی انرژی بالا، افزایش عمر کاری نسوز و همچنین تعمیر به جای آسترکاری کلی مجدد است.

برخی نسوزهای مهم برای پاتیل

- گروه منیزیا یا منیزیا-آهک

- دولومیت

- گروه منیزیا-کروم

- کاربید سیلیسم

- زیرکن (زیرکنیا)

- رس ها

- کائولن های بوکسیتی

- سیلیمانیت

- بوکسیت

- گروه کربن

جدیدترین مطالب مرتبط

مروری بر نسوزهای مورد استفاده در صنعت فولاد

دسته بندی گرافیت فروآلیاژها اخبار فولاد تحلیل جهانی مقالات تخصصی رویدادهای داخلی آخرین اخبار در صنعت فولاد، رقابت در زمینههایی